レーザーカッティングについて

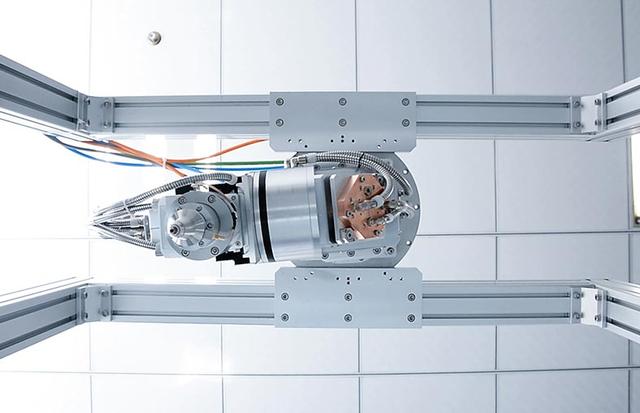

自動車製造業における輸出や国内のアップグレードのニーズを満たすために、小ロットや複数の種類の車両の生産が標準であり、一般的な自動車の車体部品の元の加工技術は、今日の製品の品質と生産を完全に満たすことができなくなっていますなかでもレーザー切断機は、高精度で多孔質で複雑な形状の特徴を処理するという特徴があり、かけがえのない役割を担っています。

現在、トラックメーカーは、自動車の複雑な形状と高精度の要件を持つ板金部品に使用されるCNC精密プラズマ切断機、レーザー切断機などを装備しています。自動車製造業の輸出・国内アップグレードのニーズに応えるため、小ロット生産や多種多様な車両の生産が当たり前になり、一般的な自動車車体部品の本来の加工技術では、今日の製品品質を十分に満たすことができなくなっています。その中でもレーザー切断機は、高精度で多孔質複雑な形状の特徴を処理するという特徴があり、かけがえのない役割を果たしています。

自動車製造におけるレーザー切断技術の主な利点レーザー切断機は自動車製造業界で広く使用されており、他のCNC切断装置とかけがえのない役割を果たしています。主な利点は次のとおりです。

したがって、CNC切断は一般的に処理に使用されます。 CNC微細プラズマ切断を使用する場合、プラズマ切断の穿孔能力が弱く、切断精度が低く、穴あけ品質が低いため、追加の穴あけプロセスが必要であり、ドリルダイを作成する必要があります。

処理時間が長くなるだけでなく、コストも比較的高くなります。 レーザー切断は、部品が一度に形成されることを保証できます。これは、部品処理の適時性を改善するのに有益であり、少量のバッチ生産に適しています。 切断プロセスの選択方法は、付属品のサイズ、形状、コスト、精度に基づいて包括的に検討する必要があります。 付属品のサイズが小さく、穴の形状やサイズ、位置決めサイズが比較的大きい場合は、レーザー切断法の方が経済的です。

現在、トラックメーカーは、自動車の複雑な形状と高精度の要件を持つ板金部品に使用されるCNC精密プラズマ切断機、レーザー切断機などを装備しています。自動車製造業の輸出・国内アップグレードのニーズに応えるため、小ロット生産や多種多様な車両の生産が当たり前になり、一般的な自動車車体部品の本来の加工技術では、今日の製品品質を十分に満たすことができなくなっています。その中でもレーザー切断機は、高精度で多孔質複雑な形状の特徴を処理するという特徴があり、かけがえのない役割を果たしています。

自動車製造におけるレーザー切断技術の主な利点レーザー切断機は自動車製造業界で広く使用されており、他のCNC切断装置とかけがえのない役割を果たしています。主な利点は次のとおりです。

|

1.さまざまな素材のアクセサリーに適しています

自動車材料には、低炭素低合金鋼、高強度鋼、大気耐食鋼、 フェライト系ステンレス鋼、オーステナイト系ステンレス鋼、 アルミニウム合金などがあります。レーザー切断装置は処理可能 であり、その処理範囲は自動車のほぼすべての板金部品 をカバーできます。 2.高い加工精度 レーザー切断装置は、他の切断装置よりも処理精度が高く、 高精度アクセサリーの処理要件を満たすことができます。 3.狭い切り口幅

5.切削粗さ値が低い 6.熱影響が低い 7.少量生産のためのレーザー切断の低コスト |

|

|

|

|

したがって、CNC切断は一般的に処理に使用されます。 CNC微細プラズマ切断を使用する場合、プラズマ切断の穿孔能力が弱く、切断精度が低く、穴あけ品質が低いため、追加の穴あけプロセスが必要であり、ドリルダイを作成する必要があります。

処理時間が長くなるだけでなく、コストも比較的高くなります。 レーザー切断は、部品が一度に形成されることを保証できます。これは、部品処理の適時性を改善するのに有益であり、少量のバッチ生産に適しています。 切断プロセスの選択方法は、付属品のサイズ、形状、コスト、精度に基づいて包括的に検討する必要があります。 付属品のサイズが小さく、穴の形状やサイズ、位置決めサイズが比較的大きい場合は、レーザー切断法の方が経済的です。